700 Tonnen Material jährlich verarbeitet die Silberhorn Blechtechnik GmbH für einen ihrer größeren Kunden. Hinzu kommt, dass sich in den einzelnen Aufträgen wiederkehrend gleiche (Bau-)Teile befinden. „Da lag es nahe, sich die Prozesse einmal genauer anzuschauen und nach Optimierungspotenzial zu schauen“, berichtet Geschäftsführer Siegfried Bayerl. Und tatsächlich schafften er und sein Ansprechpartner auf Kundenseite es, die Prozesse so zu verschlanken, dass die Fehlerquote heute gegen null geht und sich die Prozessabwicklung um ein Vielfaches beschleunigte.

Digitaler Datenaustausch von Beginn an störungsfrei

Vereinfacht gesagt erstellt der Kunde vollautomatisch eine Liste aus seinem ERP-System mit Informationen zu den von ihm gewünschten (Bau-)Teilen im Format .csv oder .xml. Dazu gehören beispielsweise Artikelbeschreibung und Artikelnummer, Rohmaterial, Werkstoff, Blechstärke, Menge, Zeichnungsindex, Arbeitspläne und viele Angaben mehr. Entscheidend ist, dass die Felder dieser Tabelle einmalig gemeinsam definiert werden und fortan immer gleich bleiben. Nur dann kann man den involvierten ERP-Systemen „erklären“, wann sie welche Daten in eine Tabelle auslesen bzw. darauf zugreifen sollen.

Technische Zeichnungen werden als .pdf, .dxf, .tif, .step oder ähnliches gesondert an Silberhorn geschickt, zum Beispiel als E-Mail-Anhang. Über ein Importverzeichnis kommen die Zeichnungen ins Silberhorn ERP-System – entweder werden sie automatisch neu angelegt oder mit den bereits vorhandenen Artikeln auf Änderungen abgeglichen. Sind beim Import Änderungen aufgefallen, werden diese gekennzeichnet und hervorgehoben.

Aufgrund dieser, zugegeben etwas arbeitsintensiven Vorarbeiten ist es möglich, dass der Kunde heute auf Knopfdruck aus seinem SAP-System eine .csv erstellt. Diese liest der Mitarbeitende bei Silberhorn Blechtechnik vollautomatisch in sein ERP-System ein und kann dann umgehend mit den erhaltenen Daten arbeiten. Entscheidend ist die fortlaufende Pflege – der Kunde muss auch neue Teile nach dem einmal definierten Schema ins System eingeben.

Doch wie lange dauert die Implementierung eines solchen Systems?

„In diesem Fall erstellten wir das Konzept im Mai 2022“, berichtet Bayerl, „im September ging der Prozess live.“ Auf das Ergebnis ist er zu Recht stolz: „Unsere gemeinsamen Vorarbeiten und die enge Abstimmung mit dem Kunden haben sich gelohnt, denn es klappte von Beginn an wie am Schnürchen, wir hatten keine einzige Störung.“

Inzwischen hat Siegfried Bayerl solche Prozesse mehrfach auf den Weg gebracht, stets in enger Zusammenarbeit mit dem jeweiligen Kunden. Alle laufen erfolgreich.

Die Optimierung

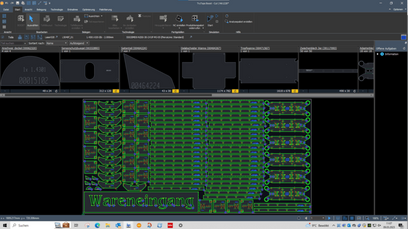

Wie schafft man es, die Metallplatten möglichst effizient zu nutzen? Moderne Software gibt die Antwort: Sie berechnet, wie die zu fertigenden Teile auf der Platte angeordnet (verschachtelt / genestet) werden, um mit möglichst wenig Abfall und in möglichst kurzer Zeit gelasert werden zu können.

„Wir haben auch Kunden, die bei sich im Haus eine Optimierungssoftware für eine erste Vorab-Verschachtelung nutzen“, erzählt Siegfried Bayerl. „Dadurch können sie uns in ihrer .csv Materialmengen, Fertigungszeiten, Material- und Personalkosten gleich mitliefern.“ Möglich ist dies, wenn zuvor Rahmenverträge vereinbart wurden. Da die Optimierungssoftware jedoch nicht exakt auf die Maschinen der Silberhorn Blechtechnik abgestimmt ist, erstellt Brunn eine finale maschinenbezogene Verschachtelung.

Die Vorteile

Siegfried Bayerl steht vollumfassend hinter dieser Vorgehensweise und kann sie größeren Kunden nur empfehlen:

- Wir haben die Möglichkeit, die Masse an Material exakt so zu verarbeiten, wie der Kunde es möchte.

- Wir reduzieren die Fehler gegen null! Stellen Sie sich die Alternative vor: Der Kunde erstellt von Hand Listen – teilweise mit mehreren hundert Zeilen und rund 20 Spalten und schickt uns diese zu. Wir übertragen die Listen von Hand in unser System. Das wäre doch sehr fehleranfällig und schnell könnte ein Komma oder ein Bindestrich über Wohl und Wehe entscheiden. Der Kunde mit der Silberhorn Blechtechnik GmbH einen zuverlässigen Partner: Wir verarbeiten über 4500 Tonnen Material im Jahr mit einem großen und hochmodernen Maschinenpark. Es macht für ein einzelnes Unternehmen keinen Sinn, diese Aufgaben inhouse zu erledigen. Die Expertise bei einem hochspezialisierten Zulieferer ist ungleich größer.

- Wir selbst reduzieren den Aufwand für das Einlesen der Daten von 2 – 3 Stunden pro Vorgang auf wenige Minuten. Aber auch der Kunde spart: Stellt er seine Daten so zur Verfügung, kann er sicher gehen, dass er einen tollen Preis hat. Durch die Erstellung einer eigenen Verschachtelung (Nest) schließt er Fehler aus und kann so sicher gehen, dass wir aufgrund seiner Daten keinen Ausschuss produzieren.

Je nach Auftrag gehen die bearbeiteten Bleche innerhalb von 2 – 4 Wochen an den Kunden. Natürlich geht’s auch mal schneller, wenn außergewöhnliche Abläufe dies erfordern.

Ist Automatisierung ein Muss?

„Auf gar keinen Fall!“, betont Siegfried Bayerl. Sinn mache das nur bei einer dauerhaften Zusammenarbeit, sich wiederholenden Teilen und größeren Chargen. „Für einen unserer Kunden beispielsweise bearbeiten wir pro Jahr etwa 700 Tonnen Material, da kommt schon einiges zusammen.“ Gleichzeitig gebe es aber auch viele kleinere Kunden – da mache ein solcher Aufwand weder für den Kunden noch für den Lieferanten Sinn. Aber: „Ob groß oder klein – bei Silberhorn Blechtechnik sind uns alle Kunden willkommen und es werden auch alle mit exakt derselben Sorgfalt bedient.“